%20(1).webp)

.png)

Automatyka przemysłowa rozwija się dzięki standaryzacji, niezawodności procesów i wysokiej powtarzalności. Nośniki detali firmy ZELL zostały zaprojektowane z myślą o wydajnym wspieraniu zautomatyzowanych procesów - od wspomaganego przez roboty załadunku maszyn po kontrolowany przepływ materiałów między etapami produkcji i inteligentną logistykę magazynową z systemami Autostore.

Systemy ZELL są stosowane wszędzie tam, gdzie komponenty muszą być obsługiwane, pozycjonowane i transportowane automatycznie - np. w:

Nasze nośniki detali mają ustandaryzowaną i modułową konstrukcję - idealnie pasują do istniejących procesów automatyzacji i mogą być łączone z systemami wiodących producentów robotyki:

✅ ABB

✅ KUKA

✅ Fanuc

✅ Epson

✅ Standard Bots

✅ i wiele innych.

Integratorzy i konstruktorzy maszyn czerpią korzyści z szybkiej integracji, wysokiej niezawodności i niskiego nakładu pracy na dostosowanie.

Każdy nośnik ZELL jest dostosowany do Państwa komponentu i procesu - niezależnie od tego, czy jest to produkcja małoseryjna czy liniowa, czy jest to delikatna elektronika czy wytrzymałe komponenty metalowe.

Spójne pozycjonowanie i powtarzalne interfejsy umożliwiają robotom, paletyzatorom i przenośnikom precyzyjną pracę - bez dodatkowego przeładowywania.

Nośniki przedmiotów obrabianych ZELL mogą być używane jako wkładki we wszystkich standardowych pojemnikach wielokrotnego użytku (np. KLT, Eurobox) i można je układać w stosy o typowych rozmiarach logistycznych - idealne do zautomatyzowanych procesów magazynowania i zwrotów.

Nasze systemy mogą być wyposażone w kody RFID, DMC lub laserowe - w celu bezproblemowego śledzenia komponentów i bezproblemowej integracji z systemami MES/ERP.

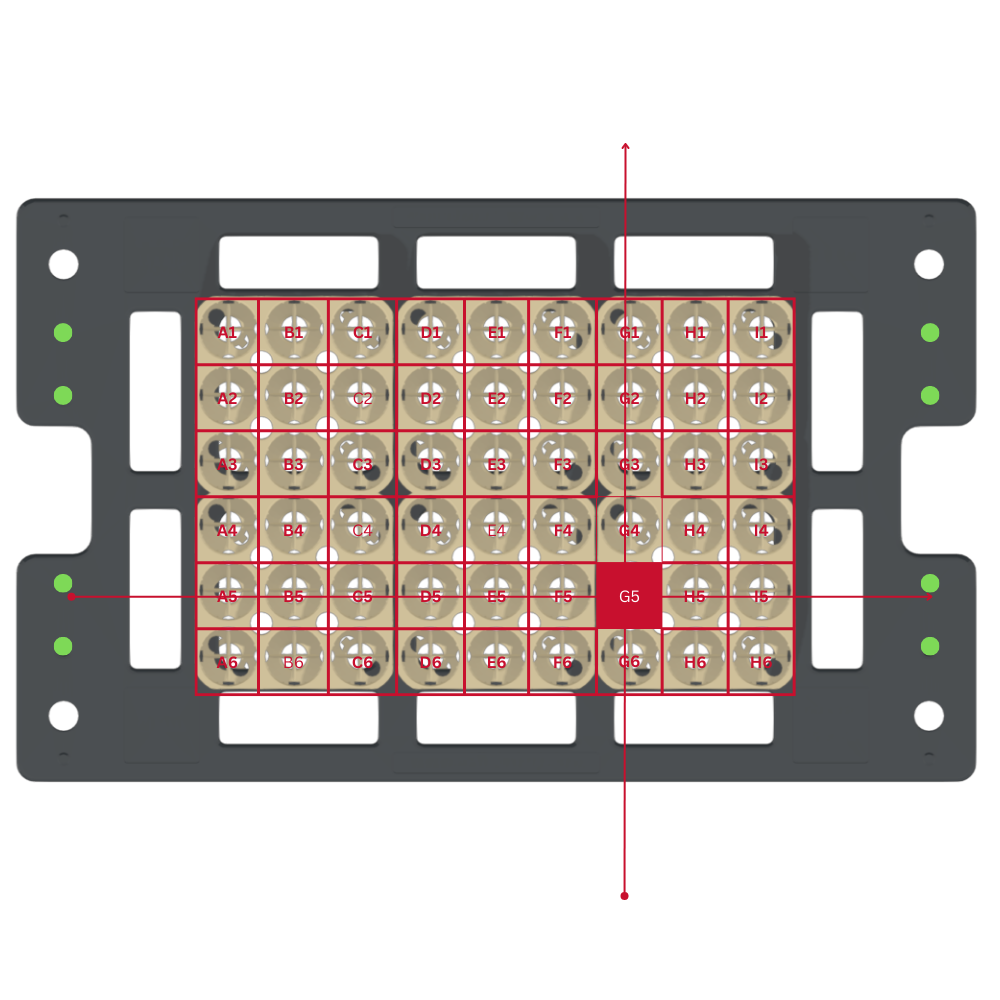

Modułowość systemów ZELL gwarantuje spójne indeksowanie całego zespołu nośnika przedmiotu obrabianego. Ponieważ dla każdego klipsa istnieje odpowiedni nośnik przedmiotu obrabianego i kosz, pozycję pojedynczego elementu można obliczyć dla wszystkich maszyn i robotów przemysłowych pomimo złożonych etapów pracy.

Jeśli na przykład część toczona jest produkowana na maszynie CNC, mierzona i umieszczana na nośniku przedmiotu obrabianego, który jest następnie wkładany do odpowiedniego kosza, a cała partia jest myta, pozycja każdej pojedynczej części może być później precyzyjnie zidentyfikowana.

Każdy nośnik detali i kosz można jednoznacznie zidentyfikować za pomocą dołączonego uchwytu identyfikacyjnego i jego kodu QR lub chipa RFID.

Nawet jeśli nowy projekt wymaga transportu komponentu o innym kształcie, wszystkie komponenty można elastycznie dostosować, a położenie części można łatwo obliczyć dzięki znormalizowanemu wymiarowaniu. Zrównoważony rozwój wnosi decydujący wkład w odchudzoną produkcję!

Współczynnik kosztów czas:

Zautomatyzowana produkcja działa najlepiej, gdy ten sam komponent znajduje się zawsze w tym samym miejscu. To proste indeksowanie na określonej matrycy pozwala zaoszczędzić wiele czasu podczas produkcji, zwłaszcza gdy jest kilka etapów produkcji. Gdyby robot przemysłowy musiał na każdym etapie produkcji wykonywać" kompletację pojemników", ponieważ otrzymywał wszystkie części tylko w połowie ustrukturyzowane lub chaotyczne, te trzy kroki byłyby zawsze obowiązkowe:

1. Ustalić strukturę części, przeanalizować ją za pomocą systemu przetwarzania obrazu i rozpoznać położenie poszczególnych części.

2. Przekazanie danych z systemu przetwarzania obrazu do sterownika robota i obliczenie optymalnej ścieżki, jak również strategii chwytania i wyjmowania.

3. Umieszczenie części w uprzednio zdefiniowanym punkcie lub przekazanie jej do następnego etapu produkcji.

Od razu staje się jasne: niezależnie od tego, jak duża jest moc obliczeniowa, wymaga to czasu. Warto więc wykonać ten krok najwyżej raz, a następnie wielokrotnie przedstawiać automatyce tę samą strukturę elementów. To jest właśnie lean production!

Czynnik kosztów: pieniądze

Oczywiście czas = pieniądz, zwłaszcza w produkcji. Ale jest jeszcze jeden decydujący aspekt:"odrzuty". Produkcja towarów o niskiej jakości (towary typu B lub C) kosztuje. Jeżeli wyprodukowany element nie może być zmontowany lub sprzedany, firma musi zaksięgować stratę. Jest to sprzeczne z udaną produkcją lean. Dzięki systemowi nośników obrab ianych elementów, komponenty są nie tylko zabezpieczone, ale również delikatnie transportowane w całym procesie. Szczególnie w przypadku zastosowania indywidualnego uchwytu detalu (klips lub multiclip), nie ma możliwości dotknięcia elementów. To gwarantuje jakość powierzchni aż do samego końca.

Wielu znanych integratorów systemów i producentów maszyn specjalnych polega na firmie ZELL, jeśli chodzi o znormalizowane, kompatybilne z robotami systemy nośne. Oferujemy sprawdzone rozwiązania do przemysłowego transportu materiałów - precyzyjne, skalowalne i przyszłościowe.

Skontaktuj się z nami już teraz i efektywnie zrealizuj swoje rozwiązanie automatyzacji dzięki nośnikom detali ZELL - praktycznym, konfigurowalnym i kompatybilnym ze wszystkimi popularnymi systemami zrobotyzowanymi.